Waylead Zwei-Achsen-Roboter-Automatischer Kartonpacker

2026-02-27

Automatischer Zwei-Achsen-Roboter-Taschenpacker Als professioneller Anbieter von intelligenten Verpackungslösungen, ist Waylead stolz darauf, unsere leistungsstarken, speziell für große Lebensmittelverarbeitungsanlagen, Getränkefabriken,Konservierungsproduktionslinien und Produktionsanlagen mit ...

Weitere Informationen

Robot Palletizing System ermöglicht Unternehmen effiziente Upgrades

2026-02-11

Roboter-Palletierungssystem Als ein wichtiges Bindeglied zwischen Produktion und Logistik bestimmen die Effizienz und Stabilität der Palettierung unmittelbar die Umsatzgeschwindigkeit der Lieferkette eines Unternehmens.Die Schmerzpunkte der traditionellen manuellen Palettierung haben die Modernisier...

Weitere Informationen

Kerngeräte und Anwendungsbereich von automatischen Lebensmittelverpackungslinien

2026-02-08

Automatische Lebensmittelverpackungslinien sind Kerngeräte für die Lebensmittelverarbeitung und ermöglichen eine vollständige Automatisierung von der Materialvorbehandlung bis zur Verpackung des fertigen Produkts. Kerngeräte, die nach Prozessmodulen konfiguriert sind, umfassen drei Kategorien: ...

Weitere Informationen

Automatischer Metalldetektor mit Kontrollgewicht: Kern eines effizienten Lebensmittelkontrollsystems

2026-01-30

Automatischer Kombinations-Checkweigher-Metalldetektor In der Lebensmittelindustrie sind die Sicherheit der Produkte, die Einhaltung der Verpackungsstandards und die Optimierung der Produktionseffizienz der Schlüssel zum Wettbewerbsvorteil.Für kleine und mittlere Unternehmen (KMU), die sich auf die ...

Weitere Informationen

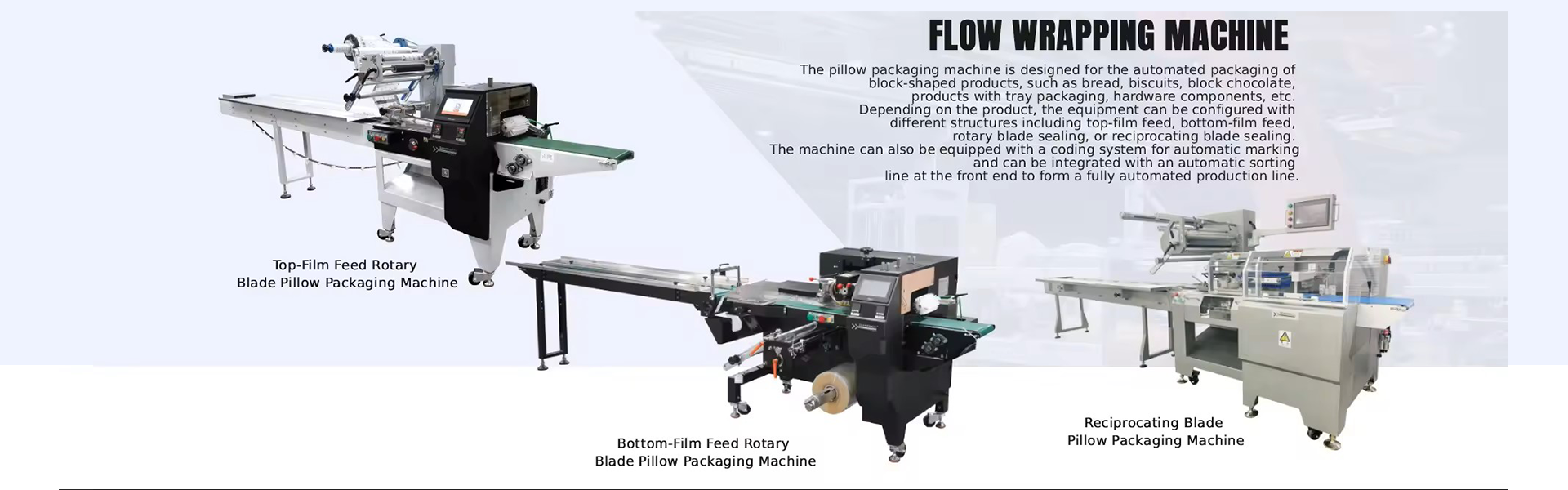

Kissenverpackungsmaschine: Steigerung der Bäckereiproduktivität und Frische für die Produktion in hohem Volumen

2026-01-22

Die Bäckereierzeugung mit unserer industriellen Kissenverpackungsmaschine steigern Die Notwendigkeit moderner Verpackungen Für Bäckereien, die ihre Produktion in großen Mengen ausweiten, ist es wichtig, in eine zuverlässigeKissenverpackungsmaschineWir haben die Möglichkeit, unsere Produkte in die ...

Weitere Informationen